Definizione – Etimologia

Dal latino calx (calce) e structu (disposto a strati, costruito) con cui si identifica un materiale composito, ottenuto da un impasto di calce o cemento, aggregati fini, grossi ed acqua (cls) e che raggiunge consistenza litoide a seguito del fenomeno dell’idratazione del cemento.

Storia

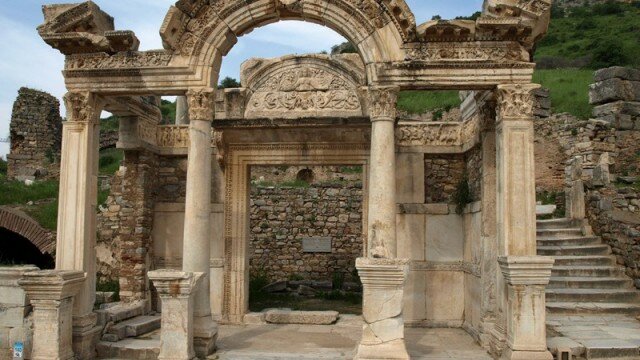

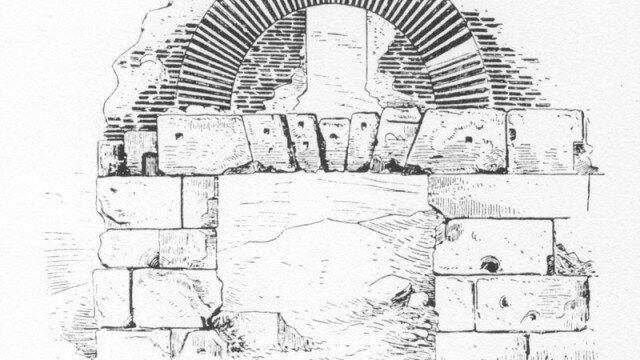

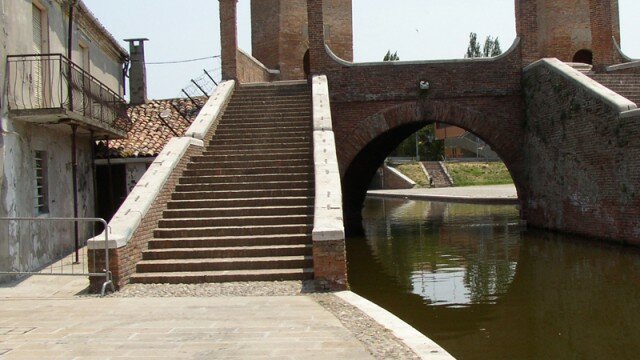

L’origine dell’uso del cls e delle sue applicazioni nell’ambito delle tecniche costruttive non è facilmente individuabile con esattezza. Si può ipotizzare che, a partire dall’osservazione empirica in epoca preistorica di fenomeni di solidificazione della pietra calcarea sottoposta a calore, disgregata e idratata, fossero conosciute le proprietà dei leganti. Proprietà che sembrerebbero già note anche ai Fenici, agli Egizi ed ai Greci, come confermano i reperti archeologici. Furono però i Romani ad utilizzare e perfezionare la conoscenza delle proprietà del cls, ampiamente testimoniata dalla realizzazione di opere, infrastrutture ed edifici. Vitruvio, nel libro De Architectura, descrive per la prima volta (I sec. a. C.) il calcestruzzo ottenuto da una malta idraulica a base di calce e pozzolana con aggiunta di frammenti di pietra, denominandolo opus caementicium. Superato il Medioevo, che non apporta novità specifiche, lo studio e l’applicazione dei conglomerati riprendono nel ‘700 per affermarsi in età moderna con la prima produzione dei cementi (cemento Portland, 1824) utilizzati ancora oggi nelle diverse miscele dei cls.

Caratteristiche tecniche

Le caratteristiche dei cls comunemente impiegati si ottengono a partire da determinati requisiti dei materiali che compongono le miscele. In particolare, tutti i componenti devono essere idonei all’impiego previsto, non devono contenere sostanze nocive tali da comprometterne la durabilità e devono essere dosati in modo da soddisfare requisiti specifici in base alle diverse funzioni e precisamente: consistenza, resistenza meccanica, massa volumica, durabilità e resistenza alla corrosione (UNI EN 206-1: 2006).

Il cemento, che rappresenta il legante idraulico capace di raggiungere (dopo il fenomeno della presa e indurimento) resistenze meccaniche molto elevate, può avere un dosaggio variabile in funzione della resistenza meccanica del cls (crescente con l’aumentare della quantità) e del diametro massimo degli inerti. Per un cls ordinario la quantità di cemento è di circa 300 Kg/m3. Secondo la norma UNI EN 197-1:2006 i cementi normalizzati vengono distinti per tipo in base alla composizione e raggruppati in classi a seconda della resistenza meccanica presentata nelle prove unificate.

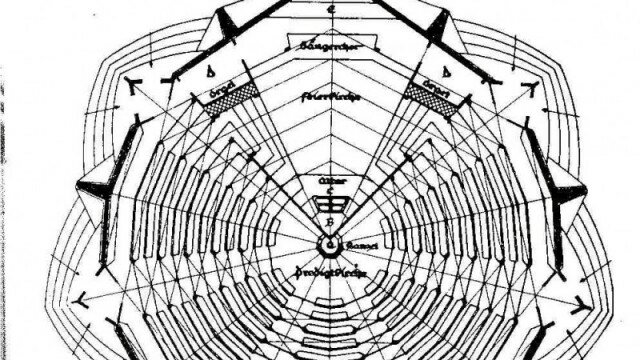

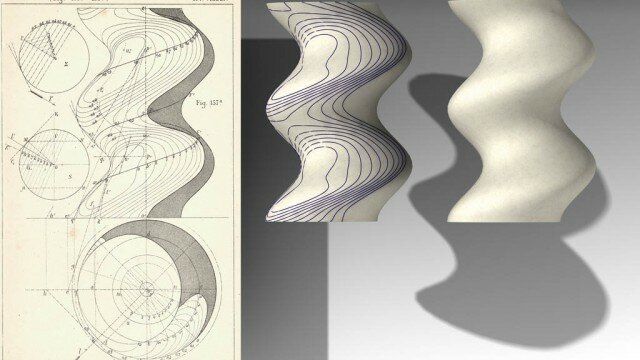

Le caratteristiche degli aggregati, elementi lapidei naturali, di frantumazione o artificiali, riguardano la capacità di non essere gelivi, essere privi di parti friabili, terrose e di sostanze nocive all’indurimento del cls. Si definiscono fini o grossi in base al diametro (d); gli aggregati pesanti (massa volumica>3000 Kg/m3) e normali (massa volumica compresa tra 2000 e 3000 Kg/m3) sono riconosciuti idonei se conformi alla UNI EN 12620:2008. Le caratteristiche di conformità di quelli leggeri (massa volumica < 2000 Kg/m3) sono stabiliti dalla UNI EN 13055-1:2003. Il dosaggio di inerti per un metro cubo di cls ordinario è di ca. 0,4 m3 di sabbia (d ≤ 4 mm) e 0,8 m3 di ghiaia e pietrisco (10 ≤ d ≤ 30 mm). La buona qualità del cls si ottiene garantendo un adeguato assortimento di inerti di dimensioni diverse, come rappresentato nella curva granulometrica ottenuta attraverso gli studi e le sperimentazioni di Füller e Bolomey.

Per quanto attiene l’acqua d’impasto, indispensabile per la reazione di idratazione del cemento e per la lavorabilità, deve essere limpida, priva di sali e sostanze nocive (UNI EN 1008:2003). Fondamentale per la resistenza meccanica del cls sono il dosaggio dell’acqua (per un metro cubo di cls ordinario è di circa 120 l) e il rapporto acqua/cemento (a/c) che, nel cls ordinario, varia da 0,40 a 0,65; al diminuire di questo rapporto, aumentano la resistenza meccanica e la durabilità, a scapito della lavorabilità. Per rapporti superiori a 0,60 si può verificare la separazione degli inerti e un’evaporazione intensa nella fase di presa del cemento, che produce ritiri e microlesioni al cls indurito. L’acqua fredda, inoltre, rallenta la presa del cls e quella calda la accelera. Per migliorare le prestazioni del cls, è possibile aggiungere altre sostanze, denominate additivi, durante la preparazione dell’impasto, presenti in quantità tra lo 0,2 e il 2% del contenuto di cemento. Questi, che non devono pregiudicare ridurre la durabilità del cls o la corrosione delle armature nel calcestruzzo armato (UNI EN 934-2: 2007) possono essere distinti in:

- fluidificanti e superfluidificanti, per migliorare la lavorabilità dell’impasto senza alterare il rapporto a/c., impiegati nei cls ad alta resistenza per elementi prefabbricati di grandi dimensioni;

- ritardanti della presa, indicati per lavori ad alta temperatura;

- acceleranti della presa, usati per getti in climi freddi e lavori sott’acqua;

- aeranti, particolarmente adatti per opere esposte al gelo e alle acque aggressive;

- antigelo, usati a temperature al di sotto di -10 °C;

- idrofughi, per opere marittime.

La consistenza del cls fresco ne indica le proprietà nell’intervallo di tempo tra la miscela e la compattazione dell’impasto e dipende dal rapporto a/c, dalla dimensione degli aggregati, dal contenuto di cemento e dalla eventuale presenza di additivi. Si misura comunemente con lo slump test i cui risultati identificano le classi di consistenza (da S1 consistenza umida a S5 consistenza fluida) da valutare in funzione della struttura da realizzare facilitandone la posa in opera.

Il cls viene classificato anche in base alla resistenza a compressione, espressa come resistenza caratteristica (Rck o fck a seconda che la prova venga effettuata con provini cubici o cilindrici). In base a tali valori i cls sono divisi in varie classi:

- cls non strutturale: C8/10 – C12/15;

- cls ordinario: C16/C20 – C45/55;

- cls ad alte prestazioni: C50/60 – C60/75;

- cls ad alta resistenza C70/85 – C100/115.

Impiego

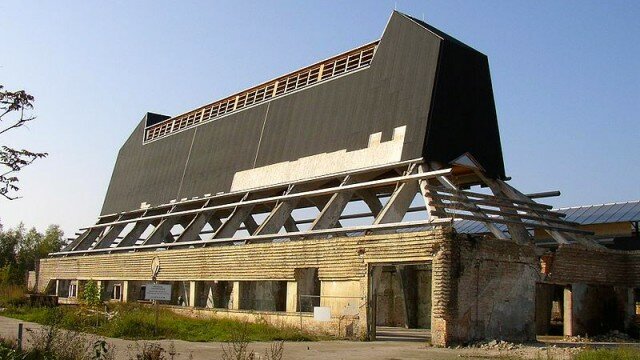

La produzione di cls prevede il dosaggio dei singoli componenti e l’esecuzione dell’impasto che può avvenire manualmente (in cantiere) o automaticamente in centrali di betonaggio (cls preconfezionato) per poi trasportare il prodotto in cantiere per mezzo di autobetoniere. La posa in opera avviene mediante un getto di cls in casseforme prima della fase di presa del cemento, assicurandosi che l’impasto non si disgreghi. Successivamente, si procede al costipamento mediante vibrazione meccanica finché sulla superficie del getto non si formi uno strato di malta fine e scompaiano le bolle d’aria affiorate in superficie.

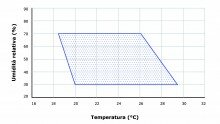

A getto ultimato, il cls fresco deve essere protetto, nel corso della fase di presa, dagli agenti atmosferici, per evitare un’evaporazione troppo veloce dell’acqua di impasto. In presenza di temperature tra 15 e 20°C con un elevato tasso di umidità, la fase dell’indurimento ha una durata di 28 giorni. Dopo il disarmo, la superficie del cls può essere sottoposta ad ulteriori trattamenti per proteggerla e migliorarne le qualità estetiche (calcestruzzo, faccia a vista).

Bibliografia

A.A.V.V., L’atlante del cemento, Utet, Torino, 2004, Faresin A., Architettura in calcestruzzo. Soluzioni innovative e sostenibilità, Torino 2012.